-

- 数显式推拉力计 电力仪器 气溶胶喷雾器 屏蔽箱 口腔内窥镜 封口机 血沉分析仪 血凝仪 金相试样设备 零顶空提取器 底泥采样器(抓斗式) 多功能校准仪 大型岩土仪器设备 电子酒柜 光伏水泵 防爆灯具 全自动营养盐分析仪 张力仪 测试架 测试台 NK指针式推拉力计 矿井勘探设备 地质勘探设备 地下金属探测器 手持式金属探测器 细菌内毒素检测恒温仪 环氧乙烷灭菌箱 毒品探测器 生命探测仪 雷达测速仪 鄂式破碎机 翻转式振荡器 激光测距仪 造纸仪器 熔蜡机 注射泵 气象仪器 中药机械 绝缘油介电强度测试仪 绝缘油体积电阻率测定仪 全自动脱气振荡仪 转鼓机 马弗炉 翻转式萃取器 翻转式萃取器 降水降尘自动采样器 刻字机 全自动翻转式振荡器 无线冷链温度监控仪 胰岛素冷藏盒 看谱镜 车载冷藏箱 生物制剂冷藏箱 干冰式冷藏箱

-

- 土壤研磨与筛分器 农业气象监测仪 土壤综合仪器 土壤酸度计 土壤原位盐度计 土壤墒情速测仪 土壤紧实度仪 墒情检测仪器 温湿度记录仪 人工气候室 传感器/变送器 记录仪 土壤水分记录仪 土壤温度记录仪 土壤水分测定仪 土壤水势测定仪 土壤养分速测仪 GPS土地面积测量仪 雨量记录仪 风向风速记录仪 二氧化碳记录仪 海拔仪 农业环境检测仪 面包体积测定仪 化肥快速分析仪 农药残留速测仪 土肥速测仪 脂肪测定仪 蛋白质测定仪 食品检测仪 农产品检测仪 水质检测仪 肉质检测仪 重金属检测系统 牛奶分析仪 饮用酒检测仪 水活度仪 质构仪 氧化分析仪 纤维测定仪 氮磷钙测定仪 土壤采样器 土壤硬度计 黄曲霉毒素检测仪 叶绿素计 气孔计 茎流计 蒸汽灭菌器

-

- 石油油品仪器 粘度计 扭簧测力计 液体密度计 中压滤失仪 高温高压滤失仪 膨胀量测定仪 泥饼粘附系数测定仪 解卡液分析仪 极压润滑仪 钻井液润滑性分析仪 浮筒切力计 搅拌机 配浆机 钻井液固相含量测定仪 钻井液含砂量测定仪 湿筛仪 钻井液酸度计 钻井液电阻率测定仪 硫化物含量测定仪 钻井液电稳定性测定仪 搬土含量测定仪 气源装置 现场仪器配套箱 压力机 滚子加热炉 堵漏材料试验装置 稠化仪 高温高压养护釜 常压养护箱 水泥浆静态滤失仪 石油仪器 公路仪器 地质仪器 陈化釜 常压稠化仪 进口工具 高压管汇 电稳定性测试仪 油水(液固)分离装置 石油离心机 钻井液润滑分析仪 油品分析测量仪器 沥青类检测仪器 润滑油氧化安定性测定仪 绝缘油析气性测定仪 颗粒计数器 汽轮机油酸值自动测定仪 闭口闪点自动测定仪 凝(倾)点自动测定仪 破/抗乳化测定仪 润滑油空气释放值测定仪

-

- 水泥试验设备 磨房试验设备 回弹仪 混凝土砼设备 水泥分析仪器 砂浆检测设备 钢筋检测仪 裂缝检测仪 水泥养护设箱 水泥细度负压筛析仪 水泥胶砂搅拌机 水泥胶砂振动台 水泥净浆搅拌机 雷氏夹测定仪 水泥标准稠度及凝结时间测定 水泥胶砂振实台 电动抗折试验机 水泥胶砂流动度测定仪 水泥抗折试验机 水泥胶砂抗折试验机 振动磨 水泥快速养护箱 量水器 振动台 混凝土抗渗仪 混凝土试验用振动台 混凝土拌合物含气量测定仪 混凝土拌合物维勃稠度仪 抗渗仪 混凝土抗拔仪(钢筋握裹力试验) 混凝土拌合物含气量测定仪 砼泌水仪 石子压碎值测定仪 补偿混凝土收缩膨胀仪 混凝土抗压试模 砼弹性模量仪 砼收缩膨胀仪 手动混凝土贯入阻力测定仪 砂浆稠度仪 砂浆密度仪 砂浆凝结时间测定仪 砂当量试验仪 数显语音回弹仪 机械回弹仪 回弹仪检定器 数显碳化深度尺 多功能强度检测仪 隔热材料粘结强度检测仪 钢筋拉拔仪 饰面砖粘结强度检测仪 混凝土钢筋检测仪 楼板测厚检测仪 钢筋锈蚀检测仪 裂缝测深检测仪 基桩完整性测试 非金属超声检测仪 静态变形模量测试仪 动态变形模量测试仪 钢筋保护层测定仪 气囊式容积测定仪 混凝土含气量测定仪 抗折,抗压试验机

-

- 流量开关 照度测试仪 网络寻线仪 电阻测试仪 交流电压测量表 绝缘表 人体温度测试仪 汽车类万用表 力学测试台 风速测试仪 压力计 综合性仪器 转速表 温度计 湿度计 激光水平仪 LED测试仪器 黑体辐射源 红外热像仪 温度记录仪 色温计 热力学仪器 菌落计数仪 控温仪 振实仪 气体流量计 电阻率仪 专业汽车电流测试器 转速计 视频仪 数字示波万用表 温湿度测试仪 木材湿度测试仪 建筑材料湿度测试仪 噪音测试仪 气压测试仪 交直流钳型表 震动数据记录器 光电悬浮物污泥浓度计 校准及计量仪器 测试仪表 通用仪表 GPS功分器/偏置器 低噪声放大器 全数字光度计 光源测量仪器 稳压电源 电压/电位测量仪 高斯计 电化学仪表 动力学仪器 液体/表面化学 物理仪器 电磁学仪器 力学测试架

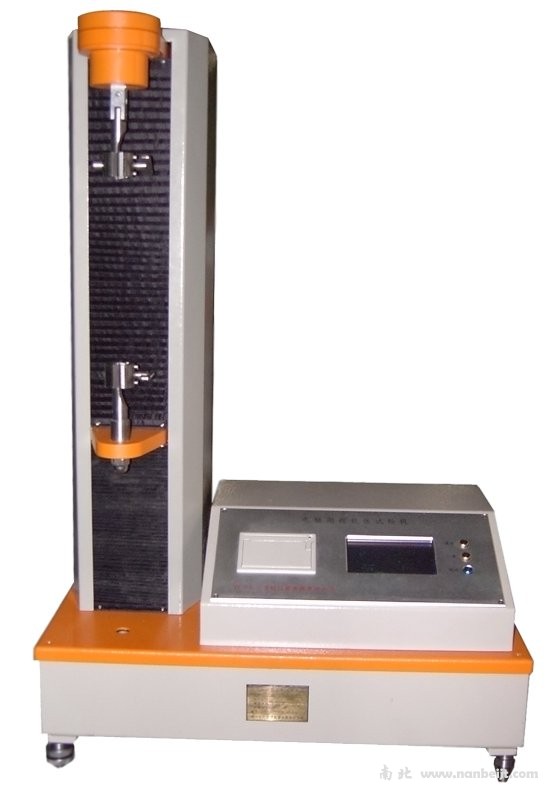

DCP-KY50KS电脑测控抗压试验机

询价/订购热线:400-098-6966 0371-60153588

询价/订购热线:400-098-6966 0371-60153588

1 概述

DCP-KY50kL及DCP-KY50kS型电脑测控抗压试验机(以下简称试验机)是包装容器特别是瓦楞纸箱抗压强度性能检测的基本仪器,其各项性能参数和技术指标符合ISO2872《包装——完整、满装的运输包装件——压力试验》、ISO2874《包装——完整、满装的运输包装件——用压力试验机进行的堆码试验》和GB4857.4《运输包装件基本试验 压力试验方法》等标准规定,适用于各类瓦楞纸箱的抗压强度试验和堆码强度试验。

试验机具备以下功能:

抗压强度试验功能——用于测定试样的抗压强度。试验机对试样施以220N±10N的预压力并以此作为变形起始点,然后继续对试样施压,直至试样被压溃。试验机将自动记录下压力峰值和试样的受压变形量。

堆码强度试验功能——用于测定试样在模拟包装仓储条件下的承压耐久性。试验机以5mm/min的速度对试样加压至达到预置压力时停止,开始计时并测量试样变形量。在试样压缩变形的影响下压力值不断下降,在压力减少值逐渐逼近标准规定的压力波动范围的下限时,试验机自动补充加压至预置压力并保持,在整个试验过程中,试验机反复用这种方式调整压力,以保证压力波动不超出规定范围,直至达到规定的堆码试验时间。当试样受压的总变形量达到100mm时,试验机自动终止试验。

2 主要技术特性

2.1 试验机正常工作的环境条件

2.1.1 室温:20℃±10℃。

2.1.2 电源:220V±22V,50Hz,较大电流15A,电源应可靠接地。

2.1.3 工作环境清洁,无强震动源,主机支承稳固,工作台面(下压板板面)水平度在2/1000以内。

2.2 试验机主要技术参数

|

参数项目

|

技 术 指 标

|

||

|

DCP-KY50kL型

|

DCP-KY50kS型

|

||

|

压力测量范围

|

1kN~50kN

|

||

|

分辨力

|

20N

|

||

|

压 力 测 量 准确度

|

示值误差

|

±2%

|

|

|

示值变动性

|

≤2%

|

||

|

回零误差

|

±0.2%FS

|

||

|

变形量测量准确度

|

±1mm

|

||

|

堆码试验预置载荷

相对波动量

|

±4%

|

||

|

加压速度调节范围

|

2mm/min~60mm/min

|

||

|

加压速度相对误差

|

(5~60)mm/min范围内,±5%

|

||

|

标准加压速度

|

10mm/min

|

||

|

上压板返程速度

|

100mm/min

|

||

|

堆码试验跟踪施压速度

|

2mm/min

|

||

|

上压板工作面尺寸

|

1000mm×1000mm

|

800mm×800mm

|

|

|

上压板工作行程

|

1500mm

|

1000mm

|

|

|

上下压板板面间相互 平行度

|

≤2mm

|

≤1.6mm

|

|

|

试验机外形尺寸 (l×b×h,mm)

|

1480×1000 ×2370

|

1480×800 ×1870

|

|

|

试验机整机质量

|

约1.1T

|

约900kg

|

|

3 操作控制系统功能概述

3.1 电源开关

位于试验机下压板右侧电器箱前端,用于控制电源通断。

3.2 操作按键

试验机操作控制系统功能键集中布置在操作面板上,操作按键排布如下图所示,各操作按键功能如下:

“复位”键——用于系统初始化和“死机”情况下恢复系统功能。

“打印”键——打印指令键。

“走纸”键——控制打印机走纸,按动本键打印机走纸,再按则停止走纸;打印过程中按住本键可终止打印。

“速度设置”键——用于设置试验速度。

“△”和“▽”键——置数增加或置数减少键,用于修改试验速度、抗压试验2设定压力、堆码试验预置载荷等参量。

操作面板排布示意图

“校准”键——用于试验机准确度校准和线路调校,控制系统进入跟随测量状态。

“平均值”键——用于提取显示多次试验的平均值及特殊情况下终止试验。

“删除”键——用于删除含有明显粗大误差的测试数据。

“提取”键——用于提取显示任意一次试验的测试数据。

“抗压试验”键——试验状态选择及工作模式切换键,控制试验机进入抗压试验状态并在抗压试验1和抗压试验2两种工作模式之间进行切换。抗压试验1为标准抗压试验模式,试验机对试样施压直至试样压溃;抗压试验2则预先设定一个较大压力值,当试验机对试样施加的力达到设定压力时,无论试样是否压溃,当次试验均告结束,在此模式下可进行非破坏性试验。

“堆码试验”键——控制试验机进入堆码试验状态。

“测试”键——测试指令键,控制试验机自动完成一次工作循环。

“上”、“停”和“下”键——用于手动控制试验机上压板运动。

具体操作详见本说明书第4章”操作使用步骤及注意事项”。

4 操作使用步骤及注意事项

4.1 试验机安装

4.1.1 将试验机运至预定位置,安全地安置在平整稳固的水泥地面上,保证置放稳固且试验机台面基本水平(参见本说明书第2.2.3条要求)。

4.1.2 去除试验机各部的临时包装保护物,擦去各部油污,接通电源,即可按以下步骤进行试机。

4.2 试机

4.2.1 打开电源开关,通电预热30min。

4.2.2 按除复位键外的任意键,试验机进入待工作状态。

4.2.3 按本说明书第3.2条介绍检查各操作按键功能,如无异常即可交付使用。

4.3 抗压试验操作步骤

4.3.1 根据试样高度,按“上”键或“下”键调整上压板位置,至上下压板之间的距离略大于试样高度,按“停”键停止,在上下压板之间放入试样。

4.3.2 选定抗压试验工作模式。试验机开机自动进入抗压试验1模式,如需进行预设上限值的抗压试验2,可以按“抗压试验”键切换至抗压试验2模式,并根据屏幕提示设定较大压力,设定完毕后按“抗压试验”键退出。

4.3.3 设置试验速度。试验机预设的标准抗压试验速度为10mm/min,如需改变试验速度,可按以下步骤进行操作:

a. 按“速度设置”键,进入置数状态;

b. 按屏幕提示改变试验速度为所需速度;

c. 按“速度设置”键确认并退出。

4.3.4 按“测试”键,试验机上压板下行对试样施压,至试样被压溃(或抗压试验2模式下达到预设的较大压力值),压力峰值被锁存,上压板继续下行5mm,如无新的峰值出现,则上压板自动停止并返回至初始位置。

4.3.5 更换试样,进行下一次试验,直至一组试验完毕。

注1:如在测试过程中按“停”键,上压板将停止动作,当次试验数据不会被保存,进行下一次试验之前需要重新调整上压板位置。

注2:当试样的抗压性能较差时,可能出现试样已经压溃而上压板不停止的情况,此时可按“平均值”键停止此次试验,上压板将自动返回初始位置,本次试验的数据也将被保存。

4.4 堆码试验操作步骤

4.4.1 调整上下压板距离并放入试样。

4.4.2 按“堆码试验”键,进入堆码试验设定预置载荷状态。

4.4.3 根据屏幕提示设定预置载荷,按“堆码试验”键确认,试验机进入堆码试验时间设置状态。

4.4.4 根据屏幕提示设定堆码试验时间,堆码试验时间设置范围为1~99小时,如不作设定,试验机预置默认的试验时间为24小时。设置完毕,按“堆码试验”键退出。

4.4.5 按“测试”键开始试验,直至达到设定的堆码试验时间,试验机自动停止试验,上压板自动返回初始位置。

4.4.6 更换试样,进行下一次试验。

注1:在设定的堆码试验时间内,如果试样受力变形量超过100mm,试验机将自动停止试验,上压板返回初始位置,试验时间和试样变形量将被保存。

注2:如达到设定的堆码试验时间后试样变形量小于2mm,则当次试验的数据将不会被保存。

4.5 压差设置

4.5.1 压差的定义:压差,指试样承受的较大压力值与试样压溃后力值的差值(参见下图)。试验机以设置的压差为依据判别峰值。

4.5.2 压差设置操作:在待测状态下,按“▽”键,出现压差设置

菜单,按提示操作即可设置压差。压差设置范围为50N~1500N,如不加设定,即为试验机出厂默认值500N。

4.5.3 重要说明

a. 压差设置过高,可能造成试样压溃后不能自动返回;压差设置过低,对某些有多个力的峰值出现的测试,可能造成测试结果偏低。

b. 只有当试样不能正常压溃或对测试结果有怀疑时才需进行压差设置操作,如非必要,应尽量采用试验机出厂默认的压差。

4.6 试验数据的提取、删除和打印输出

4.6.1 提取

4.6.1.1 一组试验完毕,重复按动“提取”键,可提取显示每次试验的测试数据及该组数据中的较大值、较小值。

4.6.1.2 按“平均值”键,可提取显示一组试验数据的平均值。

4.6.2 删除

4.6.2.1 一次试验完毕后,按“删除”键,可删除当次试验数据。

4.6.2.2 一组试验后,按“提取”键,找到欲删除的试验数据,再按“删除”键,可删除任意一次的试验数据。

4.6.3 打印输出

一组试验完毕,按“打印”键,可对该组试验数据进行打印输出,打印输出的内容和格式见下表。

|

抗压试验打印内容

|

堆码试验打印内容

|

|||||

|

抗压试验1

年 月 日

NAME:

NO:

V—试验速度

|

抗压试验2

年 月 日 NAME:

NO:

V—试验速度

Fs—设定压力值

|

堆码试验

年 月 日 NAME—试样名称 NO—试验组号

F—预置载荷

l01—次试验变形量

l02—第二次试验变形量

l03—第三次试验变形量

……

t01—次堆码试验时间

t02—第二次堆码试验时间

t03—第三次堆码试验时间

……

|

||||

|

N(次数)

|

F(压力)

|

L(位移)

|

N(次数)

|

Ft(压力)

|

L(位移)

|

|

|

01

|

01

|

|||||

|

02

|

02

|

|||||

|

03

|

03

|

|||||

|

……

|

……

|

|||||

|

F—压力平均值

Fmax—压力较大值 Fmin—压力较小值

l—位移平均值

lmax—较大位移量

l min—较小位移量

|

Ft—压力平均值

F t max—压力较大值 F t min—压力较小值

l t—位移平均值

l t max—较大位移量

l t min—较小位移量

|

|||||

注:对抗压试验和堆码试验的测试数据进行的任何操作,均须在对应的试验状态下进行,即抗压试验状态下只能提取、删除或打印抗压试验的测试数据,堆码试验状态下只能提取、删除或打印堆码试验的测试数据。

4.7 液晶显示屏显示内容说明

液晶显示屏的显示内容由两部份组成:即显示屏上部的试验曲线图形显示部份和下部的字符显示部份。试验曲线图形是由平面直角坐标系表示的,对于抗压试验而言,是压力F和变形量l(即位移量)的关系曲线,其描绘起始点为220N,它实时反映了试验过程中试样所受的压力随试样的变形而变化的过程;而对于堆码试验而言,试验曲线是压力F和时间t的关系曲线,实时反映了试验过程中试样所受的压力随时间的推移而波动的情况。显示屏下部显示了前面所述的人机交流和试验过程中的文字内容部份。

为了充分利用有限的液晶显示屏面积,尽量提高显示精度,将抗压试验曲线的压力F的显示范围分成了五档:即4000N、6000N、8000N、10000N、20000N、30000N、50000N,操作者可根据试样的抗压强度大小选用适合的压力档位,选用的档位以大于试样的抗压强度且较为接近为宜。具体操作方法为:在试验机待机状态下连续按两次“停”键,再按显示屏的提示继续操作。

堆码试验曲线是在试验压力从零上升到预置压力的时刻开始进行描绘,坐标系中的纵轴代表试验压力F,Fs表示预置压力,Fs上下两方的数值表示实际的压力相对于预置压力在正、负两个方向上的偏移量。由于一般堆码试验的时间均较长,而液晶屏的显示区域有限,当曲线描绘超出液晶屏的显示范围时,试验机即清除前面已经描出的曲线,重新进行描绘。在整个试验过程中,试验机就这样不断进行换屏显示描绘,直至试验结束。

受存储空间限制,试验机只能显示当次试验的试验曲线,已完成试验的试验曲线不能进行提取显示,也不能进行打印输出。但不论试验曲线显示情况如何(由于压力显示档位不当而造成的曲线不完整或描绘出的曲线占有面积偏小),均不会影响当次试验结果。

4.8 内存数据的清除

4.8.1 按“复位”键,系统重新进行初始化,清除全部内存数据(包括预置的试验速度、抗压试验2预置压力和堆码试验预置载荷)。

4.7.2 对一组试验数据进行打印输出后,按“测试”键,屏幕将提示是否清除内存数据,选择清除,可以清除全部测试数据,但用户设置的试验速度、抗压试验2预置压力和堆码试验预置载荷将予以保留。

注1:试验机较多可以存储40次试验的数据,如果试验次数超过40次,将自动清除前40次的试验数据,请注意及时打印输出。

注2:一组试验完毕并打印输出后,如果选择不清除内存数据,则以后的试验数据将加入上一组数据中进行计算。

4.9 应急按钮的使用

试验机设置位置保护功能,在试验机控制失灵或操作失误等情况下,活动横梁运行到上下位置时,控制电路电源将被强行切断。此时可按住试验机电控箱左侧面上的应急按钮(参见试验机外形图),同时按下操作面板上的“下”键(在上位置时)或“上”键(在下位置时),使活动横梁运行一段距离,放开应急按钮,再按常规方法进行操作。

5 维护保养

5.1 维护保养一般事项

操作者应熟读使用说明书,严格遵守操作规程,并做好以下维护保养工作:

1. 经常保持试验机工作环境整洁卫生;

2. 试验机出现故障时,应请人员检查排除,切勿带病运行;

3. 坚持周期检定,保持试验机优良技术状态。检定周期一般为一年;

4. 不定期对试验机运动部位进行间断性加油润滑;

5. 适时检查电机碳刷磨损情况,当磨损量超过三分之二(剩余长度不足6mm)时,即应进行更换,具体操作详见本说明书第5.3条;

6. 当打印纸卷用完或打印字迹不清时,应更换打印纸卷或打印色带,具体操作详见随机技术文件《更换打印纸及色带说明》。

5.2 润滑加油

5.2.1 试验机两根驱动丝杠必须经常保持适当润滑,润滑油脂采用锂基润滑脂或滚动轴承脂,加油时应先拆去丝杠防尘罩,用毛刷或软布适量涂抹,以滚珠丝杆滚道表面均匀附着一薄层为度。

5.2.2 试验机传动链条应适时加油,润滑油采用50号机械油,加油时可卸下底座左侧和后部盖板,用毛刷蘸油涂刷在链条上,油液不宜过多,以不往下流淌为度。

5.3 更换电机碳刷

5.3.1 关断试验机电源,卸下试验机后部电机防护罩固定螺钉,拆去电机防护罩。

5.3.2 卸下印刷电路板固定螺钉,移开印刷电路板。

5.3.3 上移橡胶圈和电机后罩并放置在适当位置(注意不要损伤到电缆线),即可见到电机后部碳刷架上均布的四个碳刷。

5.3.4 拨开碳刷压片,轻拉碳刷连接电缆,从碳刷座中取出碳刷。

5.3.5 检查碳刷磨损情况,如已经达到更换标准,则卸下其连接电缆的固定螺钉,将其拆除并更换。

5.3.6 重复上一步的操作,依次检查更换其余三个碳刷。

5.3.7 将电机后罩、橡胶圈、印刷电路板等装回原位并装上电机防护罩。

5.3.8 接通电源,开机运行,如无异常即可投入使用。

6 故障排除与维修

6.1机械系统一般性故障

|

故障现象

|

故障原因分析

|

排除与维修

|

|

下部传动链条磨损伸长,影响主机正常工作

|

长期使用后链轴或链片孔磨损使链条周长增大

|

调整链条张紧轮位置

|

|

上下压板板面间平行度超差,影响测试精度

|

1. 链条伸长使两根传动丝杠产生相对角位移

2. 上压板上部四根张力弹簧的应力应变关系发生变化

|

1. 调整链条张紧轮位置

2. 调整弹簧压缩长度

|

6.2 测控系统一般性故障

|

故障现象

|

故障原因分析

|

排除与维修

|

|

无显示,按键失灵

|

保险管烧坏、电源开关损坏、电源线接触不良或松脱

|

更换保险管、更换电源开关、检查修理电源线

|

|

通电后或使用中乱显示,按键不起作用

|

系统”死机”

|

按”复位”键或关断电源重新开机

|

|

按”打印”键打印机不动作

|

1. 打印头连线脱落或接触不良

2. 打印头损坏

|

1. 检查打印线路

2. 更换打印头

|

|

显示器无显示或乱显示,但试验机其他功能正常

|

1. 显示器连线脱落或接触不良

2. 显示器损坏

|

1. 检查线路

2. 更换显示器

|

|

显示正常,一部分按键不起作用

|

按键损坏

|

更换按键面板

|

|

显示正常,电机工作状态失控

|

电机控制电路故障

|

检查电路,查明故障并采取相应措施(由人员处理)

|

7 附图

河南仪器网-仪器设备行业产品集成供应平台豫ICP备08101370号-33 Copyright 2010 henan17.com Inc All Rights Reserved. 产品直线:0371-60153599,60153588,60157797,60153566,60310701 全球24小时采购热线:400 098 6966 客服邮箱:zznbgs@163.com |